在现代制造业数字化、智能化转型的浪潮中,各类生产管理软件扮演着至关重要的角色。其中,APS(高级计划与排程)系统和MES(制造执行系统)是提升生产效率和运营精益性的核心工具。理解这些软件的基本概念及其与计算机系统服务的关系,对于企业构建高效、协同的生产管理体系具有重要意义。

一、 核心软件系统基本概念

1. APS(高级计划与排程)系统

APS系统是用于解决生产计划与排程复杂性的高级软件。它超越了传统的MRP(物料需求计划)系统,不仅考虑物料约束,更全面、动态地整合了生产能力、设备、人员、模具、原材料供应等多种约束条件。其核心功能是通过先进的算法(如约束理论、线性规划、启发式算法等),在满足多重约束的前提下,进行优化运算,生成可行的、优化的生产计划与详细的生产作业排程。APS的目标通常是实现交期承诺、缩短生产周期、减少在制品库存、提高资源利用率。

2. MES(制造执行系统)

MES是位于上层计划管理系统(如ERP)与底层工业控制系统(如PLC、SCADA)之间的信息管理系统。它负责监控和管理生产现场的执行过程,是连接“计划”与“生产”的桥梁。MES的核心功能包括:生产调度、工序详细调度、资源状态管理、生产数据采集、质量管理、绩效分析、文档管理等。MES的核心价值在于实现生产过程的透明化、可控化和可追溯性,确保计划能够被有效、准确地执行,并将实时生产信息反馈给计划层。

3. ERP(企业资源计划)

虽然非本次核心焦点,但作为重要关联系统,ERP是企业级的资源管理平台,侧重于财务、供应链、销售、采购等业务的集成管理。它为APS提供宏观的业务订单和需求预测,并接收来自MES的生产执行反馈,以进行成本核算和财务分析。

二、 APS与MES的协同关系

APS与MES并非替代关系,而是紧密协同的“大脑”与“四肢”。

- APS(大脑/计划层):基于订单、预测和资源模型,制定优化的生产计划与排程指令(生产什么、何时生产、在何设备生产)。

- MES(四肢/执行层):接收APS下发的详细排程指令,并将其分解为具体的工单,指挥车间现场的人、机、料、法、环进行生产。实时采集生产进度、设备状态、质量数据等信息,并动态反馈给APS系统。

- 闭环反馈:当生产现场发生意外(如设备故障、物料延迟、质量异常)时,MES将异常信息实时反馈给APS。APS系统则可以基于新的约束条件,进行快速重排程,生成调整后的计划,再下发给MES执行,从而形成一个“计划->执行->监控->动态重计划”的闭环优化循环。

三、 计算机系统服务的角色

上述软件系统的有效运行,离不开全面的“计算机系统服务”作为支撑。计算机系统服务在此语境下,泛指为这些生产管理软件提供全生命周期支持的技术与服务活动,主要包括:

- 系统规划与咨询:根据企业的生产模式、业务流程和痛点,进行IT架构规划,明确APS、MES、ERP等系统的定位、选型建议和集成蓝图。

- 系统实施与集成:这是核心服务环节。包括软件安装、配置、客户化开发、系统测试等。尤其关键的是实现APS、MES、ERP以及底层自动化设备之间的数据集成,打破信息孤岛,确保数据流的畅通与一致。这通常涉及中间件、API接口、工业通信协议(如OPC UA)的应用。

- 数据服务与治理:确保生产基础数据(如物料清单BOM、工艺路线、设备资源模型、日历等)的准确性和规范性,这些数据是APS进行精确排程和MES有效执行的基础。服务包括数据初始化、清洗、迁移和持续治理。

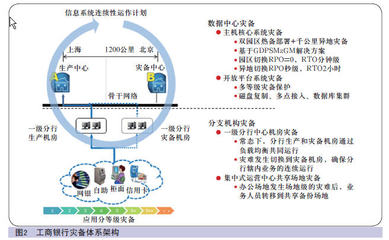

- 运维与技术支持:提供系统上线后的日常维护、监控、故障排查、性能优化、备份恢复、安全防护等服务,保障生产管理软件7x24小时的稳定运行。

- 优化与升级服务:随着企业业务发展和生产模式变化,对现有系统进行功能增强、算法优化、版本升级或扩展模块,以持续提升系统价值。

四、

总而言之,APS系统是智能化、优化化的“计划大脑”,MES系统是实时化、精细化的“执行抓手”,两者通过紧密协同,驱动生产运营的精准与高效。而专业的计算机系统服务,则是将这两个“神器”成功落地、深度融合并持续发挥效能的必备基础和保障。企业要想成功推进智能制造,必须三位一体地看待业务需求(APS/MES功能)、技术平台(软件系统)与服务支撑(计算机系统服务),方能构建起敏捷、柔性和卓越的现代生产管理体系。